PROCEDIMENTOS DE SOLDA DE ELETROFUSÃO

Vem se tornando cada vez mais competitiva em custo, e nas instalações de distribuição de água e gás substituíram, praticamente em todo o mundo, as soldas soquete e sela por termofusão, por sua grande praticidade e confiabilidade.

Com fator de solda tão bom quanto a solda de topo por termofusão, é mais prática para reparos e locais de difícil acesso e ainda permite a soldagem de materiais com grandes diferenças de MFI e de tubos e conexões com SDRs (espessuras) diferentes.

● Normas Aplicáveis

NBR 14.472 – Tubo de Polietileno PE 80 e PE 100 – Qualificação do Soldador (vide Mód3);

NBR 14.465 -Sistemas para Distribuição de Gás Combustível para Redes Enterradas – Execução de Solda por Eletrofusão;

DVS 2207 -Soldagem de Materiais Termoplásticos – Soldagem de Tubos, Conexões e Placas –Procedimentos

DVS 2202 -1 – Teste de Produtos Semiacabados de Polietileno -Avaliação de Solda.

●Equipamento

Este método exige um equipamento de soldagem constituído, basicamente, de uma fonte regulada de tensão (normalmente de corrente alternada), com regulagem e controle de intensidade e do tempo de aplicação da tensão.

Os equipamentos, inicialmente bem simples, constituídos de um transformador de tensão e um timer (controlador de tempo), hoje estão bastante sofisticados, com fontes chaveadas de alta frequência e totalmente controlados por processadores eletrônicos, controlando e registrando todo o ciclo de soldagem. (vide módulo 3 – Ferramentas de Instalação).

No início de sua aplicação havia grandes diferenças entre os fabricantes das conexões, com tensões de soldagem variando de 10 a 220 V e diversos tipos de plugs/conectores das conexões, exigindo equipamentos de soldagem exclusivos para cada fabricante, dificultando para o usuário.

Com o acordo da especificação do ISO/TC 138/SC 4/WG, definiu-se:

- tensão de soldagem máxima de 48 V, buscando a segurança do soldador, pois abaixo de 50 V não há risco à saúde do ser humano. Normalmente as conexões são para tensões de 10, 24 V, 39,5/40 V, 42 V ou 48 V. Algumas conexões especiais podem ter tensão de soldagem de até 250 V, porém com conectores especiais;

- conectores padronizados de diâmetro 4,0e 4,7 mm;

- padrão de código de barras de 24 ou 32 dígitos;

O código de barras é definido pela ISO/TR 13950, sendo do tipo 2/5 interleaved (intercalado)

Código de barras de conexões – 24 dígitos

Essas padronizações tornaram as conexões de eletrofusão mais interessantes, pois se tornaram intercambiáveis e permitiram o surgimento de máquinas de solda universais (que soldam conexões de todos os fabricantes e tipos) e facilitando enormemente ao usuário usar conexões de vários fabricantes sem problemas de estoque e compatibilidade de sistemas.

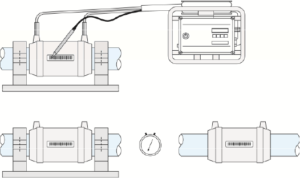

Máquina de Solda Universal com leitor de Código de Barras

Alinhadores

Raspadores (tipo espátula e rotativos)

Corta-tubos (Rotativo e Alicate)

Desovalizadores e Endireitador

Princípio da Soldagem por Eletrofusão

O procedimento de soldagem por eletrofusão é especificado nas normas DVS 2207, NBR 14465 entre outras e tem o seguinte princípio:

Quando se aplica uma tensão elétrica nos terminais (conectores) da conexão, surge uma corrente elétrica na resistência inserida no corpo, gerando calor, por efeito Joule, que leva à fusão a superfície interna da conexão e a superfície externa do tubo.

O material da conexão, quando se funde, expande-se para dentro, em direção ao tubo. Da mesma forma, o material em fusão do tubo expande-se para fora, em direção à conexão. Dessa forma os dois materiais são empurrados, um contra o outro, formando uma pressão de solda, fazendo com que se misturem.

Quando a corrente elétrica cessa, os materiais começam a resfriar lentamente, até a temperatura ambiente, formando novos cristalitos com a mistura dos dois materiais, soldando-se, tal como na solda de termofusão.

O Princípio da Soldagem por eletrofusão

Para que esse processo realmente funcione, as seguintes condições são obrigatoriamente necessárias:

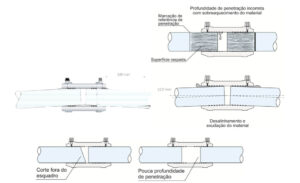

- A superfície externa do tubo deve estar adequadamente raspada, assegurando a total retirada da camada oxidada (retirar camada mínima de 0,2 mm de espessura). No processo de produção dos tubos e conexões, os materiais são submetidos a altas temperaturas para sua fusão (da ordem de 200°C), levando as suas superfícies externas à oxidação, gerando um material reticulado, termofixo, que não se funde sob calor. Essa fina camada oxidada é invisível a olho nu, lembrando a pele humana, ou um verniz transparente. Se não retirada, se comporta como um isolante entre os materiais da conexão e do tubo, impedindo sua interação e a soldagem. Por mais calor que se aplique, chegando mesmo a derreter as peças, não ocorre a soldagem. Gerando o que se chama de solda fria, pois qualquer esforço é suficiente para soltar as peças, mostrando uma superfície de solda lisa, semi-espelhada. Lembre que na soldagem de topo por termofusão, a retirada dessa camada é feita quando do faceamento dos tubos.

- Como as conexões não podem ser raspadas, como os tubos, para eliminação da camada oxidada da superfície de solda, somente devem ser retiradas de suas embalagens no momento de sua soldagem, para evitar o contato prolongado com o ar (oxigênio) que as levariam à oxidação.

- As chamadas zonas frias das conexões, nas extremidades, devem ser adequadamente dimensionadas para que não se fundam, funcionando como uma barreira ou tampão, impedindo o escape do material fundido entre a conexão e o tubo, obrigando que realmente expandam um contra o outro, gerando a pressão de solda necessária à interação (mistura das massas).

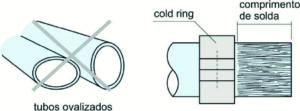

- O corte dos tubos, seu alinhamento com a conexão, e seu diâmetro e ovalização também devem ser adequados para assegurar o princípio das zonas frias. Daí a obrigatoriedade de corta-tubos, alinhadores e desovalizadores.

- Durante a soldagem, até o fim do tempo de resfriamento, as peças em solda devem ser mantidas alinhadas e imóveis, com o auxílio de ferramentas alinhadoras, pois quando se inicia a fusão a resistência elétrica interna flutua na massa fundida, e se não houver nada que impeça o movimento das peças, a resistência irá deslocar-se, provocando curto-circuito entre suas espiras, alterando a corrente, sobreaquecendo, por vezes até furando ou derretendo as peças. Essa questão é particularmente grave em tubos bobinados e/ou desalinhados.

Procedimento de Soldagem por Eletrofusão

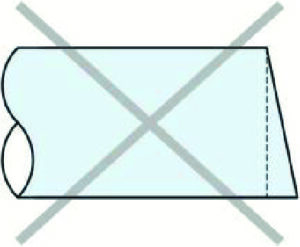

- Verificar se os cortes das extremidades dos tubos estão perpendiculares, se não, cortar usando ferramenta adequada – preferencialmente corta-tubos. O corte do tubo deve ser executado de forma a não acarretar ovalização e outros danos ao mesmo;

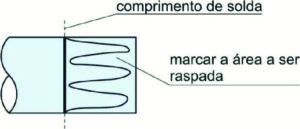

- Medir a área de soldagem e marcar o tubo com caneta apropriada, para definir a profundidade de penetração e a área a ser raspada e limpa;

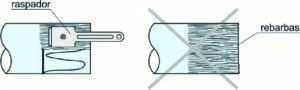

- ELIMINAR A CAMADA OXIDADA DOS TUBOS, através de raspador específico, tomando o cuidado para não provocar sulcos no tubo (espessura da camada aprox. 0,2 mm). Orientar-se pela marcação feita com o giz ou caneta para certificar-se de que toda a área de solda foi raspada. Nunca usar grosa ou esmeril para fazer esta operação. Para tubos de PP, basta lixar com lixa de areia. Retire as rebarbas internas e externas que restarem da operação. Nunca raspar a superfície interna das conexões;

- Verificar a ovalização dos tubos. Caso a ovalização seja superior a 1,5% do diâmetro, com o máximo de 3mm, utilize dispositivo arredondador para eliminar o problema.

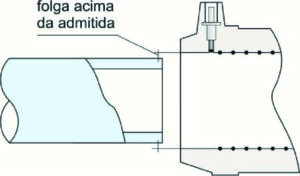

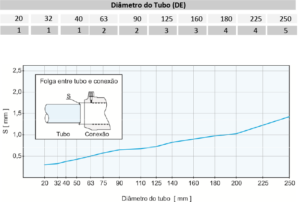

- Verificar a folga entre a conexão e o tubo. O fabricante da conexão deve definir qual a máxima folga admitida (na falta dessa informação, pode-se orientar pelo gráfico apresentado mais adiante). Se houver folga excessiva, definir se a causa é a conexão, o tubo, ou raspagem excessiva. Eliminar a causa e repetir a operação 3;

- Verificar o alinhamento dos tubos e conexão – a conexão deve poder ser

movimentada/girada livremente. Deve-se utilizar sempre dispositivos alinhadores/posicionadores. Tubos bobinados, geralmente, necessitam de dispositivos alinhadores específicos para eliminar a curvatura e facilitar a operação;

- Limpar as superfícies externas dos tubos e interna da conexão com pano ou papel tipo toalha embebido em solução limpadora própria (álcool isopropílico ou etílico ≥ 96º GL, ou acetona de boa pureza). Após a limpeza não tornar a tocar nas superfícies;

- Remarcar a profundidade de penetração nas extremidades dos tubos;

- Montar a conexão e os tubos. A montagem não pode ser movida enquanto se solda. Certificar-se da correta profundidade de penetração, alinhamento, ovalização, e da ausência de esforços na montagem (tubo-conexão), pois são aspectos fundamentais para obter-se uma boa solda. Obrigatório o uso de alinhadores. Se usado gerador elétrico, assegurar que disponha de circuitos de estabilização de tensão apropriados;

- Conectar os terminais do equipamento de solda na conexão. Programar a máquina conforme instruções do fabricante do equipamento de solda. Se o equipamento for do tipo manual, entrar o tempo de descarga (soldagem) e a voltagem da conexão (conforme dados impressos ou que acompanham a conexão); ou ler o seu código de barras com o leitor ótico do equipamento. Durante a soldagem, a montagem não pode ser movimentada. A Solda não deve ser feita na presença de líquidos internos e sob chuva;

solda por eletrofusão de peças tipo bolsa

- No caso de conexões tipo sela, como Tês de Sela ou Tês de Serviço, a diferença do procedimento reside na montagem da conexão no tubo. Algumas conexões são autofixáveis ao tubo (com abraçadeiras ou cintas etc.), outras necessitam de dispositivos especiais para serem afixadas ao tubo, e que são removidos após a soldagem. De qualquer maneira, a sela da conexão deve moldar-se perfeitamente à circunferência do tubo. A montagem não pode ser movida enquanto se solda. Certificar-se da correta conformação da conexão ao tubo (sem folgas), alinhamento, ovalização, e da ausência de esforços na montagem (tubo-conexão), pois são aspectos fundamentais para se obter uma boa solda;

solda por eletrofusão de peças tipo sela

solda por eletrofusão de peças tipo sela12. Findo o tempo de descarga (soldagem), pode-se desconectar os terminais da conexão, porém os dispositivos alinhadores/posicionadores devem permanecer até que termine o tempo deresfriamento especificado. Verificar se os sinalizadores de fusão da conexão foram ativados (tipo de pino, no corpo da conexão, que salta para fora quando a fusão é apropriada). Marcar a hora de término do tempo de resfriamento com caneta apropriada, ao lado da solda. Aguardar tempo para aplicar pressão de teste ou trabalho ou para furar o tubo (vide tabela do fabricante da conexão).

NO CASO DE INTERRUPÇÃO DA SOLDAGEM POR QUEDA DE ENERGIA ELÉTRICA, POR EXEMPLO, PODE-SE AGUARDAR QUE O CONJUNTO (CONEXÃO/TUBO) RETORNE À TEMPERATURA AMBIENTE (como referência, deve-se aguardar no mínimo o tempo para se aplicar pressão definido pelo fabricante) E REINICIAR O CICLO DE SOLDA.

● Parâmetros de Solda por Eletrofusão

A título de referência, apresentamos alguns parâmetros médios da soldagem por eletrofusão, ressaltando que essas informações devem ser fornecidas sempre pelo fabricante das peças.

Desvio máximo de perpendicularidade de extremidade do tubo – mm

Gráfico de Folga Máxima admitida entre a Conexão e o Tubo

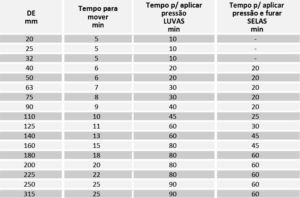

Tempo de resfriamento mínimo para Luvas e Selas eletrosoldáveis

(tempo meramente indicativo, deve ser dado pelo fabricante)

Controle de Solda de Eletrofusão

A soldagem com máquinas automáticas, com leitura de código de barras e controle da soldagem dão grande confiabilidade a esse tipo de soldagem. Por outro lado,, na soldagem por eletrofusão, a solda resulta dentro da conexão, o que dificulta muito o controle visual.

Assim, o inspetor deve ser mais perspicaz na avaliação visual e dimensional, buscando sinais que possam denotar que os procedimentos de raspagem, alinhamento e profundidade de penetração tenham sido executados corretamente, se não resultariam em falhas de solda, mesmo que o equipamento de soldagem tenha registrado solda OK.

O Relatório de Solda de Eletrofusão deve apresentar, no mínimo, os seguintes dados:

- Identificação dos tubos e conexões, incluindo o DE, o PN/SDR, tipo de material, nomes dos fabricantes do tubo e conexão e códigos dos lotes de fabricação, que permitam rastrear as produções deles nos programas de qualidade dos fabricantes;

- Controle visual e dimensional da solda, considerando os seguintes aspectos:

- Verificar se a região envolta da solda está bem raspada;

- Verificar marcação da profundidade de inserção;

- Verificar alinhamento;

- Verificar sinalizadores (indicadores) de fusão (quando houver);

- Verificar se há extravasamento de material fundido na interface conexão//tubo;

- Tempo de soldagem;

- Tensão elétrica de soldagem;

- Tempo de Resfriamento;

- Nome, Assinatura e Código do Soldador;

- Nome e assinatura do Inspetor;

- Data de execução da Solda.

Erros comuns de preparação da solda de eletrofusão